Corporate Effect of Vacuum Mixing and Freezing-thawing Treatment on Microstructure and Quality of Quick-frozen Youtiao Dough

-

摘要: 本研究将不同真空度条件下(0~0.08 MPa)制备的油条胚进行冻融处理(0~3次),旨在探究真空和面协同冻融处理对油条胚微观结构和品质的影响。通过低场核磁共振、扫描电镜、傅里叶红外光谱等研究真空和面协同冻融处理对油条胚水分分布、微观结构和蛋白二级结构的影响,同时对其所制备油条的含水量、含油率、比容和质构品质进行分析。结果表明:冻融处理破坏了面团的组织结构,减弱了油条胚强结合水的含量,降低了面筋蛋白内部α-螺旋的含量(14.80%~13.61%),使其蛋白结构松散无序,但随着真空度的增加,油条胚强结合水的含量逐渐增加,且其内部蛋白网络结构的有序化程度有所提升;且冻融处理还可导致油条比容降低(1.82 cm3/g~1.47 cm3/g)、含油率增加(15.08%~16.88%)、硬度和咀嚼性提高,降低油条的质构品质,但真空和面可有效改善油条的含油率(15.08%~12.64%)、比容(1.82 cm3/g~2.38 cm3/g)、硬度等品质,表明真空和面能够通过调控面团内部水分分布和蛋白结构从而减缓冻融处理导致的产品品质劣变。因此,本研究可为速冻油条的规模化生产提供理论依据和指导。Abstract: In order to investigate the corporate effect of vacuum mixing and freezing-thawing treatment on microstructure and quality of quick-frozen Youtiao dough and fritters, frozen Youtiao dough was prepared under the vacuum mixing (0~0.08 MPa) and freezing-thawing treatment (0~3 times). Combined analytical methods covering multiple instruments (e.g., low field nuclear magnetic resonance, scanning electron microscopy, and fourier infrared spectrum analyzer) were used to investigate the water distribution, microstructure, and secondary structure of treated frozen Youtiao dough. Meanwhile, the oil content, water content, specific volume and textural quality of Youtiao were analyzed. Results showed that freezing-thawing treatment destroyed the structure of the dough, declined the strong bonding water content of dough and α-helical content in gluten (14.80%~13.61%), resulting in the loose and disordered protein structure. However, with the increase of vacuum degree, the strong bonding water content in quick-frozen Youtiao dough gradually increased, and the ordered degree of protein network structure in dough also improved. Furthermore, freezing-thawing treatment could also decrease the volume (1.82 cm3/g~1.47 cm3/g), increase the oil content (15.08%~16.88%) and reduce the textural quality of Youtiao, while vacuum mixing could effectively decrease the oil content (15.08%~12.64%), improve volume (1.82 cm3/g~2.38 cm3/g), reduce hardness and improve other qualities of Youtiao. These results indicated that vacuum mixing could reduce the quality deterioration caused by freezing-thawing treatment by regulating the water distribution and protein structure in quick-frozen Youtiao dough. Therefore, this study can provide theoretical basis and guidance for large-scale production of quick-frozen Youtiao.

-

Keywords:

- vacuum mixing /

- freezing-thawing /

- Youtiao dough /

- microstructure /

- quality

-

油条作为我国的一种传统面制食品,其口感外皮酥脆、内瓤松软,深受人们的喜爱[1-2]。随着社会的进步和现代消费观念的转变,增加油条的销售空间和食用跨度时间,有关速冻油条的工业化生产备受关注。

冷冻面团是一种应用食品冷藏原理加工而成的新产品,具有简单、快捷、高性价比等优点,目前已实现了馒头、包子、花卷等传统食品的规模化集中生产,但油条的工业化程度较低,油条作为我国传统食品之一,其产业化发展也势在必行。目前,市场上的速冻油条多为经油炸后冷冻制备而成的半成品,但存在复热后膨松度减小、口感发硬、比容降低等问题[3],而对生胚速冻的研究则较少,杨清华[4]的研究中谈到油条生胚,但只提到油条生胚的制作储存工艺,对生胚的抗冻技术则没有提及。因而通过速冻油条胚制作油条有望解决上述问题,实现油条现炸现卖。

当冻冷面团从工厂运输到零售店、超市、连锁店等终端客户的过程中,将不可避免地历经温度波动,即发生冷冻-解冻的循环过程(冻融循环),而冻融循环可造成冷冻面团内冰晶出现融化、重结晶及再生长等现象,从而破坏面团组分的微观结构,影响其发酵或持气能力,导致终产品品质(如营养价值、风味、色泽、口感)劣变[5-6]。研究表明,在冷冻面团中添加改良剂如乳化剂、食用胶体、酶制剂等可减少冻融循环对面团组织结构的破坏[7],但有关改善和面工艺进而提高冻融面团品质的研究甚少。真空和面作为一种新型和面方式,其搅拌过程在真空负压状态下进行,可加快蛋白质和淀粉的吸水速度,从而促进面团内蛋白质网络结构的形成及稳定,提高面团的加工品质[8-9]。邵丽芳等[10]对比了真空、普通和手工两种和面方式,发现真空和面会促使冷冻熟面内部蛋白质结构更加连续均匀,使面条的硬度和弹性增大,且吸水率和蒸煮损失减小,从而提高冷冻熟面的口感。因此,通过真空和面改善面团的蛋白质结构,提高面团的品质,减缓冻融循环对其产品品质劣变的影响,对于速冻油条的“高质化”及工业化发展具有重要意义。

本研究拟将不同真空度条件下制备的油条胚进行冻融处理,采用低场核磁、傅里叶红外光谱和扫描电镜等探究真空和面协同冻融循环对速冻油条胚水分分布和微观结构变化的影响规律,并对其所制备油条的含油率、含水量、比容和质构特性等品质进行探究,以期为速冻油条的工业化生产提供指导。

1. 材料与方法

1.1 材料与仪器

金苑面粉(蛋白质含量11.1%、脂肪含量1.5%、水分含量11.8%) 郑州金苑面业有限公司;复配油条膨松剂 安琪酵母股份有限公司;金龙鱼植物调和油 益海嘉里粮油有限公司;精纯盐 河南省卫群多品种盐有限公司;石油醚 分析纯,天津市富宇精细化工有限公司。

ZNH-5L捏合机 如皋市高普捏合机械制造有限公司;DZM-140电动压面机 永康市海鸥电器有限公司;HWS-080恒温恒湿培养箱 上海精宏试验设备有限公司;YZ-3032-BC多功能油炸锅 广东容声电器股份有限公司;JY2002电子天平 上海良平仪器仪表有限公司;BCD-642WDVMU1型海尔冰箱 青岛海尔股份有限公司;BVM-6600体积测定仪 瑞典Perten公司;LGJ-10冷冻干燥机 河南兄弟仪器设备有限公司;NM120低场核磁共振分析仪 上海纽迈电子科技有限公司;Vertex 70傅里叶红外光谱仪 德国Bruker公司;JSM-6490LV扫描电镜 日本JEOL公司。

1.2 实验方法

1.2.1 油条胚与油条的制作

参考Liu等[11]方法,称取500 g小麦粉于捏合机中(真空和面机),控制面团最终水分含量为45%,并加入4%(20 g)复配油条膨松剂和0.8%(4 g)氯化钠,温度设置为20 ℃,预先搅拌1 min混匀(85 r/min),然后加入水,为了更直观的体现结果的差异和趋势,本实验真空度参数设定为2倍关系,增大真空度差异比。即:紧密密封后将真空度分别调至0.00、0.02、0.04和0.08 MPa,搅拌5 min(120 r/min),继而在电动压面机上压成0.6 cm厚度的面片,将面片分割为长15.5 cm、宽3.4 cm、厚0.6 cm的条状面胚(即油条胚)。将油条胚置于−18 ℃冰箱冻藏20 h,再置于30 ℃恒温箱中解冻4 h,即完成一次冻融循环,样品分别被冻融0、1、2、3次。随后,将冻融循环处理的油条胚置于37 ℃发酵箱醒发2 h,继而将油条胚置于180 ℃的油锅中炸制2 min,捞出备用。

1.2.2 油条胚水分分布的测定

采用低场核磁共振仪,通过Carr-Purcell-Meiboom-Gill (CPMG)脉冲序列测定油条胚的横向弛豫时间,分析其水分分布的变化规律。参考许可等[12]的方法,选取长0.8 cm、宽0.8 cm、高3.0 cm的冻融结束的生面团放入NMR试管中,对样品进行测定。环境温度为30 ℃,样品的测定参数如下:NECH=1200,P1=13 μs,P2=26 μs,TW=2000.000 ms,TD=144044,NS=16。

1.2.3 油条胚的微观结构

参考Li等[13]的方法并进行修改,对冻融油条胚进行冷冻干燥,将冻干后的样品轻轻敲碎,使样品的截面自然断裂,选取表面平整和完整的样品用导电胶固定在样品台上,进行喷金处理,然后用扫描电镜观察其内部的微观结构,工作电压为20 kV,放大倍数为1000×。

1.2.4 蛋白二级结构测定

采用傅里叶变换红外光谱仪对油条胚内部蛋白质的二级结构进行测定。先将KBr在105 ℃的烘箱中干燥12 h,将冻干后的油条胚磨成粉并过100目筛,随后,称取4 mg的样品,将其与KBr(1:100)混合研磨均匀,压片测试。采用全波段扫描,测定参数如下:扫描波数范围为4000~400 cm−1,分辨率为4 cm−1,累计扫描64次。用peakfit v4.12软件对谱图进行平滑、去卷积和二阶导数拟合,计算峰面积并确定蛋白质二级结构含量的相对占比,α-螺旋(1652~1660 cm−1)、β-折叠(1600~1640 cm−1)、β-转角(1660~1685 cm−1)、无规则卷曲(1644~1652 cm−1)。

1.2.5 油条比容的测定

采用比容来表示油条的体积膨胀性。对油条进行称重,记做M,g;体积的测定采用BVM-6600体积测定仪对油条的体积进行测定,记做V,cm3;比容记做λ,cm3/g。比容的计算公式为λ=V/M。首先,体积测定仪进行体积校准,然后采用Cob Loaf底座进行油条体积的测定。

1.2.6 油条含水量测定

油条内瓤含水量的测定参考国标GB 5009.3-2016[14]。

1.2.7 油条含油率的测定

油条内瓤含油率的测定参考国标GB/T 14488.1-2008[15]。

1.2.8 油条质构特性的测定

参考康志敏等[16]的方法进行修改,对油条进行质构(TPA)的测定。选择P36探头,安装并校正,选取油条中间部位切成2 cm的小段进行质构测试,探头压缩前运行速度为1.0 mm/s,压缩过程中的运行速度为1.0 mm/s,探头的返回速度为1.0 mm/s,压缩比30%(即,样品下压距离为0.6 cm),两次压缩时间间隔5 s。样品测定6次,分别测定油条的硬度、弹性、咀嚼性和回复性。

1.3 数据处理

上述所有实验均重复三次(特别说明除外),数据结果为平均值±标准差,采用IBM SPSS Statistics 22对数据进行分析处理,单因素方差分析通过Duncan多重比较法进行显著性检验(P<0.05)。

2. 结果与分析

2.1 真空和面协同冻融处理对油条胚水分分布的影响

根据表1和图1可知,面团内水分弛豫时间的不一致,其水分状态可分为三类:强结合水、弱结合水和自由水[17]。在冻融次数为0时,随着真空度的增加,油条胚中强结合水的含量逐渐增加,弱结合水的含量逐渐降低,这可能是因为在真空的情况下促进面团组分与水分的结合,进而增加面团中强结合水的含量,这与刘锐等[18]的研究结果一致。在冻融1~3次时,随着真空度的增加,油条胚中强结合水的含量逐渐增加。这说明由于真空度的影响,油条胚中强结合水的含量均比对照组(未经真空处理)的高,说明真空和面可以减弱面团在冻融过程中强结合水的迁移和再分布。在真空度为0时,随着油条胚冻融次数的增多,面团中强结合水的含量逐渐降低,弱结合水和自由水的含量增加,强结合水含量的降低增加了水分的流动,使得面团在储藏过程中受到负面的影响。真空和面处理的面团在经冻融处理后,强结合水的降低明显低于未经真空和面处理的油条胚,如0.08 MPa下,冻融三次的油条胚强结合水含量降低了5.27%,明显低于0 MPa下的12.4%,真空和面可以改善面团冻融过程中的水结合能力,减少水分的流动性,提高面团在储藏时的品质。

表 1 油条胚水分分布的变化Table 1. Changes in water distribution of Youtiao dough冻融次数 真空度(MPa) 强结合水(%) 弱结合水(%) 自由水(%) 0 0 9.64±0.10aB 88.61±0.12aA 1.59±0.16cA 0.02 10.05±0.33aA 88.26±0.38aAB 1.57±0.06cA 0.04 10.22±0.06aA 87.95±0.06aB 1.63±0.07cA 0.08 10.24±0.28aA 87.79±0.35aB 1.74±0.07bA 1 0 8.71±1.00abA 89.33±0.94aA 1.8±0.06bA 0.02 9.21±0.24bA 88.74±0.23aAB 1.85±0.02bA 0.04 9.6±0.63aA 88.35±0.63aAB 1.80±0.01bA 0.08 9.88±0.16aA 88.03±0.14aB 1.85±0.01bA 2 0 8.70±0.31abA 89.08±0.29aA 1.98±0.09abA 0.02 9.45±0.68abA 88.3±0.61aAB 2.02±0.12aA 0.04 9.58±0.85aA 88.19±0.83aAB 2.00±0.08aA 0.08 9.90±0.45aA 87.81±0.49aB 2.02±0.03aA 3 0 8.44±0.38bB 89.18±0.30aA 2.13±0.06aA 0.02 9.15±0.03bAB 88.54±0.06aAB 2.07±0.05aA 0.04 9.57±0.80aAB 88.12±0.67aAB 2.07±0.11aA 0.08 9.70±0.76aA 87.96±0.86aB 2.08±0.09aA 注:大写字母不同表示真空度之间的差异具有统计学显著性(P<0.05);小写字母不同表示冻融次数之间的差异具有统计学显著性(P<0.05);表2~表5同。 2.2 真空和面协同冻融处理对油条胚微观结构的影响

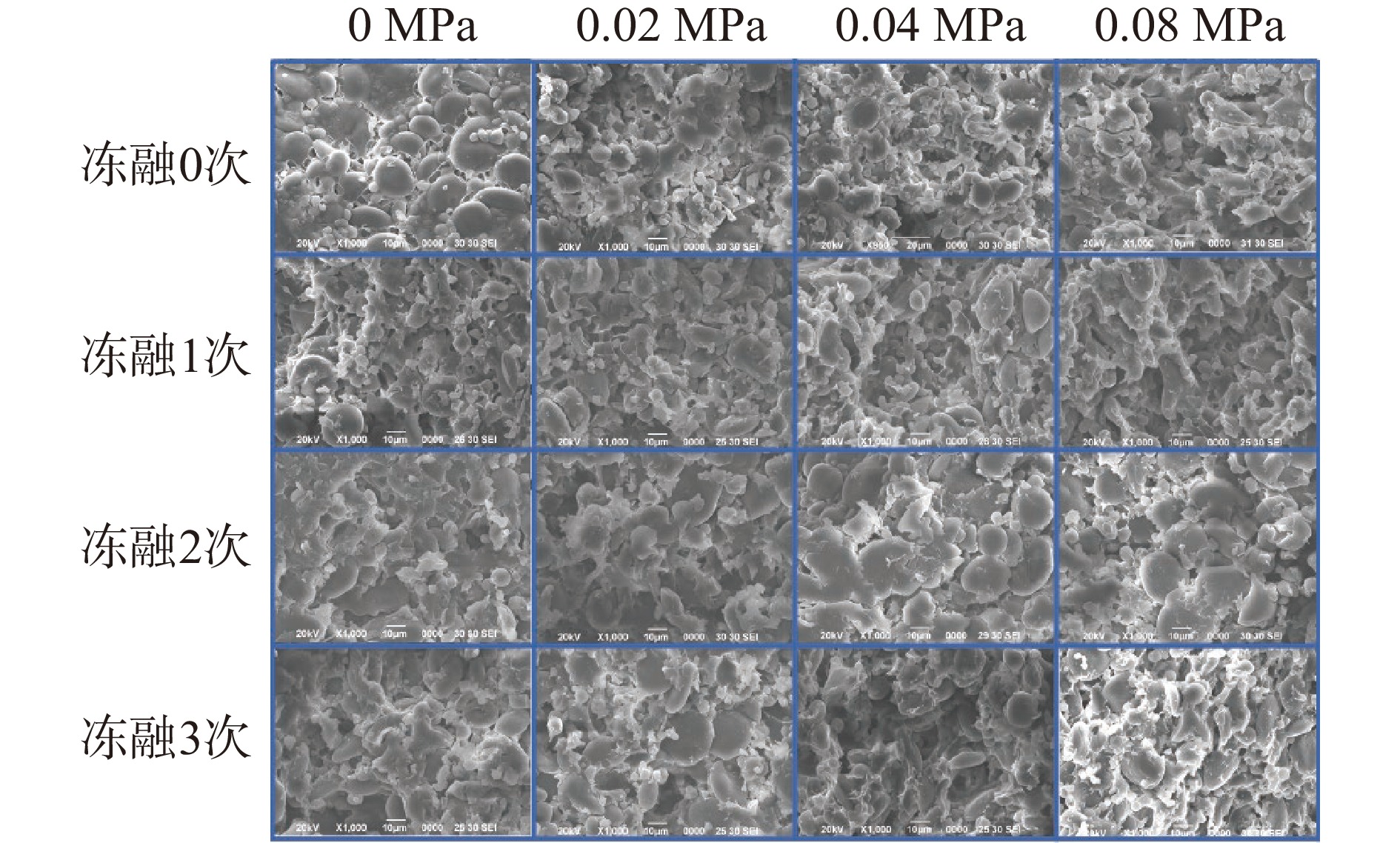

由图2可知,未经过真空和冻融处理的面团面筋网络结构排列规整,球形的淀粉颗粒被面筋网络包裹[19],并且可以看出,面团中的小分子物质主要粘附在大淀粉颗粒的表面。在冻融0次条件下,随着真空度的增加,淀粉颗粒牢牢包裹或黏附在面筋网络内部,更多的小分子物质聚集在淀粉颗粒的周围,致使面团表现出致密、低孔隙的微观结构[20]。在0 MPa条件下,随着冻融次数的增加其内部网络微观结构呈现较多的孔洞,可能是因为冻融过程中水分的重新分布及冰晶的增大和重结晶导致油条胚微观结构的破坏[20]。尤其,在0.08 MPa下,随着面团的冻融次数增加,可以看到面团始终保持致密、紧凑的结构,说明在更高的负压状态,快速促进面团组分与水分的结合,限制水分的迁移,降低冻融过程中冰晶的形成及重结晶,减缓水分物态变化所产生的机械力对面团的损伤,减弱冻融处理对面团微观结构的破坏。

2.3 真空和面协同冻融处理对蛋白二级结构影响

酰胺Ⅰ带的红外光谱可以用来表征面团中蛋白质二级结构的变化,其中蛋白质的α˗螺旋属于规则的有序结构,而无规卷曲为松散的无序结构[5],油条胚冻融过程中蛋白质的二级结构变化如表2所示。

表 2 油条胚蛋白质二级结构的变化Table 2. Changes of secondary structure of proteins in Youtiao dough冻融次数 真空度(MPa) α-螺旋(%) 无规卷曲(%) β-转角(%) β-折叠(%) 0 0 14.80±0.15aD 14.75±0.06bA 38.29±0.30bA 32.16±0.40bB 0.02 15.27±0.17aC 14.42±0.29aB 37.49±0.09bB 32.83±0.10bB 0.04 15.66±0.04aB 13.61±0.05abC 38.59±0.74abA 32.08±0.85abB 0.08 15.94±0.03aA 13.35±0.01bC 35.29±0.07cC 35.42±0.05aA 1 0 14.23±0.10bC 15.34±0.19aA 37.17±0.29cA 32.67±0.63bB 0.02 15.23±0.02bB 14.90±0.12aB 36.85±0.23bA 33.48±1.33bB 0.04 15.62±0.01aA 14.40±0.09aC 36.96±0.06bA 32.61±0.41abB 0.08 15.81±0.01aA 14.02±0.01aD 35.26±0.39dB 35.17±0.23aA 2 0 14.04±0.04bC 15.00±0.42abA 32.51±0.52dC 37.96±0.43aA 0.02 15.24±0.02abBC 13.38±0.32bB 35.47±0.97bB 35.91±1.43aB 0.04 15.60±0.19aA 13.70±0.17abB 36.65±0.82bAB 34.30±1.25aBC 0.08 15.48±0.29bAB 13.38±0.20bB 37.83±0.25bA 33.53±0.22bC 3 0 13.61±0.13cD 11.62±0.07cA 46.18±0.35aA 28.60±0.18cB 0.02 14.06±0.02cC 12.29±0.36cA 41.81±0.47aAB 32.00±1.21bA 0.04 14.45±0.15bB 12.72±1.63bA 42.64±0.49aAB 30.35±2.64cAB 0.08 15.19±0.01cA 12.75±0.04cA 38.64±0.36aB 33.13±0.02cA 由表2可知,当冻融次数为0时,随着真空度的增加,面团中α˗螺旋的含量逐渐增加,无规卷曲的结构降低,而β-转角和β-折叠的含量呈现无规则波动变化。当真空度不变,冻融次数为1~2时,α˗螺旋的含量呈现减少的趋势,无规卷曲的含量呈现增加的趋势,表明反复冻融会破坏维持蛋白质二级结构稳定的氢键,使蛋白质有序结构受到破坏,部分有序结构转变为无序结构,当冻融次数达到3次时,无规卷曲的含量减少,这与潘治利等[21]研究结果一致。

面团经过真空和面处理后,面团中α˗螺旋含量逐渐增加,无规卷曲逐渐减少,β-转角和β-折叠的含量呈现无规波动变化,α˗螺旋的增加可以使蛋白质的网络结构变得更为有序,说明随着真空度的增加,面团的结构稳定性和有序性增加,这与张毅等[22]的研究结果一致。这可能是因为随着真空度的增加,面团蛋白质的水合程度增大,进而促进面筋网络结构的形成,这与2.2中油条胚微观结构的变化结果相一致。0.08 MPa的油条胚经冻融三次处理后,面团中α˗螺旋含量减少4.70%,明显低于对照组的减少量(8.04%),说明真空和面可以维持油条胚内部蛋白结构的有序化程度,能够在一定程度上保护面筋蛋白网络结构的延展性和稳定能力,维持面团的持气性能。

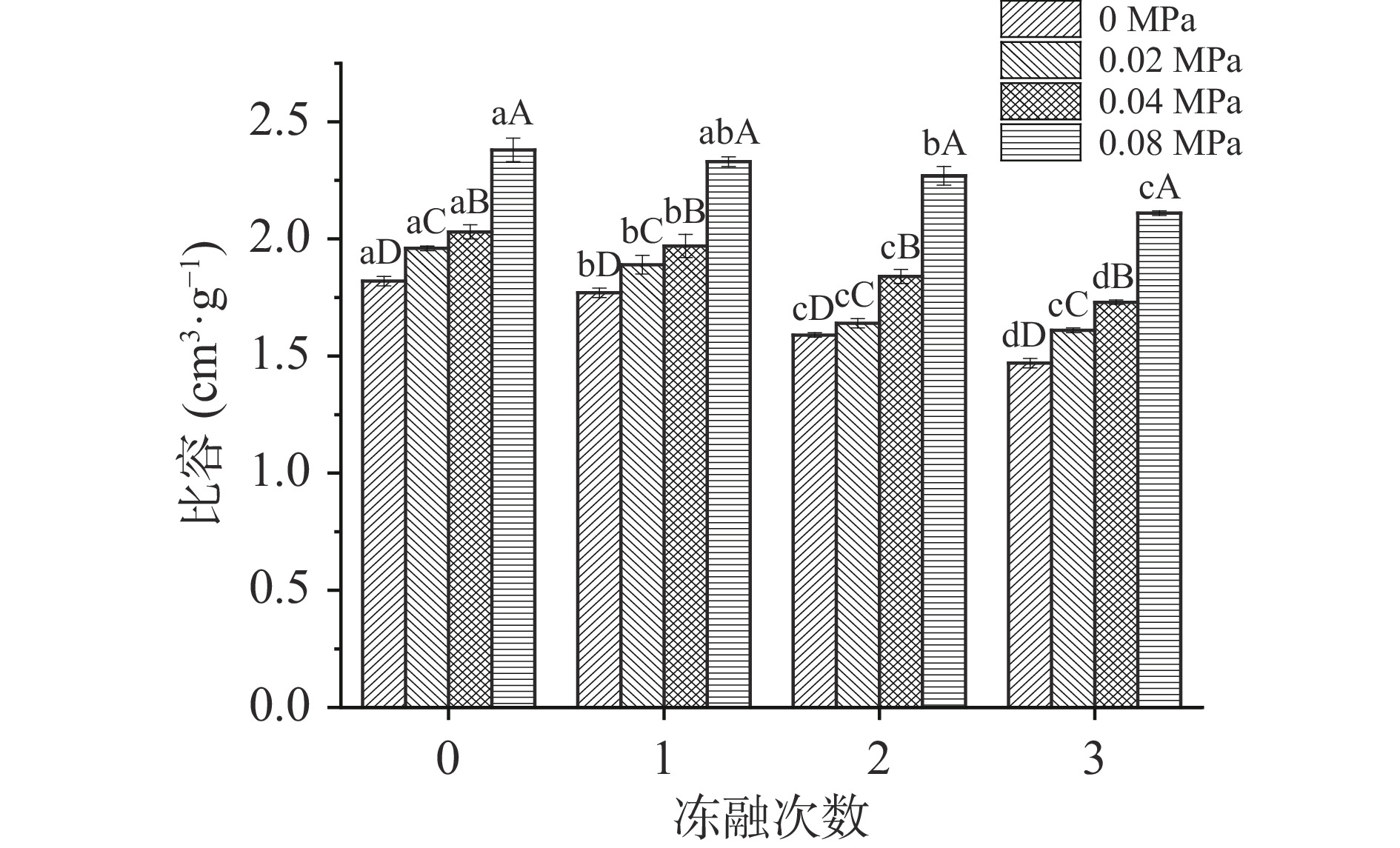

2.4 真空和面协同冻融处理对油条比容的影响

比容是指油条的体积比上油条的质量,比容的大小直接反映了油条的膨胀特性,是判断油条外观品质的重要评价指标之一[23]。由图3可知,在冻融次数为0时,随着真空度的增加,油条比容逐渐增加,这是因为在相同的和面时间下,真空和面能够促进水分进入油条胚内部,形成更加完整的面筋网络结构。在冻融次数为1~3时,随着真空度的增加,油条的比容也是呈现增加的趋势,但始终低于0次冻融条件下,这说明在冻融的影响条件下,改变了油条胚内的冰晶尺寸和形状,破坏了油条胚内部的微观结构,从而使其蛋白质空间构象发生不可逆的变化[24],降低油条胚面团的持气能力,但经过真空处理的油条比容始终大于未经过真空处理,说明真空和面的处理方式可以减弱冻融处理对面团持气性的破坏,这可能是因为油条胚中强结合水的含量增加,这些有利于面筋网络的形成。

2.5 真空和面协同冻融处理对油条瓤含水量的影响

油炸食品的含水量与其质构和风味品质密切相关,油条的含水量一般为25%~35%[25]。由表3可知,当冻融次数为0时,随着真空度的增加油条瓤的含水量逐渐降低,主要是因为真空和面能够促进水分进入到油条胚内部,增强其水合能力,从而降低油条产品的水分含量。当真空度为0时,随着冻融次数的增多,油条瓤内部的含水量逐渐增加(35.71%~36.32%),这可能是因为冻融处理可能促使油条胚内部破损淀粉含量的增加[26],导致吸水率增加,使水分从面筋基质中流出,蛋白质的结构受到破坏,提高整个体系中的弱结合水的含量,使得最后产品的含水量增加。

表 3 油条瓤含水量的变化(%)Table 3. Changes of moisture content in flesh of Youtiao (%)冻融次数 含水量 0 MPa 0.02 MPa 0.04 MPa 0.08 MPa 0 35.71±0.11bA 35.21±0.27bAB 34.16±0.39cB 31.18±0.76cB 1 35.79±1.02bA 35.29±0.63bB 34.35±0.03bB 32.07±0.59bB 2 36.57±0.31aA 35.80±0.71aA 34.70±0.64bB 35.36±0.59aA 3 36.32±0.58aA 36.22±0.37aA 35.82±0.30aA 35.29±0.90aA 2.6 真空和面协同冻融处理对油条瓤含油率的影响

表4为真空和面协同冻融处理条件下油条瓤含油率的变化情况。由表4可知,未经冻融处理的油条内部油条瓤的含油率为15.08%,随着冻融次数的增多,油条瓤内含油率逐渐增加,这是因为冻融处理能够破坏油条胚的微观结构(见2.2)和蛋白网络结构(见2.3),导致油条胚组织结构疏松,在炸制的过程中容易形成更大的孔洞,致使产品含油量提高。然而,经真空和面处理后,油条瓤内的含油率明显低于其对照组,且随着真空度的增加,含油率逐渐降低。这可能因为真空和面可促进油条胚内部呈现紧密的有序化结构,减缓油炸过程中孔隙率的形成,从而使得进入油条内的油脂减少,含油量降低。

表 4 油条瓤含油率的变化(%)Table 4. Changes of oil content in flesh of Youtiao(%)冻融次数 含油率 0 MPa 0.02 MPa 0.04 MPa 0.08 MPa 0 15.08±0.80bA 14.20±0.26cB 13.81±0.39bC 12.64±0.52bD 1 15.18±0.74bA 14.45±0.40bB 13.58±0.41bC 13.35±0.39bC 2 16.41±0.42abA 15.03±0.71bB 13.88±0.11bC 13.51±0.67aC 3 16.88±0.71aA 16.16±0.15aAB 15.40±0.43aB 15.45±0.23aB 2.7 真空和面协同冻融处理对油条质构的影响

质构作为评价面制品的主要指标之一,可以很大程度上反映消费者对产品的可接受程度,硬度、弹性、咀嚼性和回复性是质构品质的重要参数[27]。

由表5可知,当冻融次数为0时,随着真空度的增加,硬度、弹性、咀嚼性和回复性逐渐降低,这可能是因为真空处理使水分更充分地渗透到面团内部,促进面团网络结构的形成,束缚更多的水分,软化面团的网络结构,从而使油条变得更加松软,硬度降低[28],改善产品品质。而弹性与回复性随真空度增加逐渐降低,这可能是因为在负压的状态下,排除了面团中更多的空气,从而降低了产品的弹性和回复性,还有可能是因为油条酥脆的特性,导致油条的弹性和回复性的降低。当冻融次数为1~3时,随着真空度的增加,油条的硬度、弹性、咀嚼性和回复性也逐渐减小。

表 5 油条质构品质的变化Table 5. Changes of textural quality of Youtiao冻融次数 真空度(MPa) 硬度(g) 弹性 咀嚼性(g) 回复性 0 0 853.18±27.08cA 0.96±0.03bA 714.39±14.47dA 0.44±0.01bA 0.02 814.30±45.06bcA 0.91±0.06bB 687.73±32.64cA 0.40±0.01bB 0.04 664.70±40.77bB 0.89±0.01cB 567.25±23.86dB 0.38±0.01cC 0.08 538.63±33.83cC 0.67±0.07cC 531.95±37.14cB 0.31±0.03dD 1 0 864.02±31.4cA 0.98±0.01aA 762.99±27.22cA 0.45±0.01abA 0.02 836.92±35.65bA 0.93±0.02bB 747.81±39.88bA 0.41±0.01aB 0.04 724.03±12.21bB 0.92±0.04bC 667.15±23.17cB 0.40±0.01bB 0.08 566.73±63.69cC 0.83±0.01bD 568.44±38.84bC 0.33±0.01cC 2 0 935.1±58.79bA 0.97±0.01abA 843.1±52.46bA 0.46±0.02aA 0.02 877.78±26.38bB 0.95±0.07aB 767.63±16.29bB 0.43±0.02aB 0.04 798.57±38.47bC 0.94±0.01aB 715.11±28.28bB 0.42±0.01aB 0.08 659.96±4.57bD 0.88±0.02aC 583.93±2.99bC 0.35±0.01bC 3 0 1063.88±39.07aA 0.99±0.02aA 925.6±44.86aA 0.48±0.01aA 0.02 938.03±23.13aAB 0.97±0.08aB 821.57±15.78aB 0.45±0.02aB 0.04 875.25±16.84aBC 0.95±0.04aB 778.03±22.37aC 0.43±0.02aB 0.08 704.73±15.44aD 0.90±0.02aC 611.18±7.74aD 0.37±0.03aC 未经过真空处理的油条,随着冻融次数的增加,油条的硬度和咀嚼性逐渐增加,这可能是因为反复冻融过程中,油条胚内部水分的迁移及相转变破坏了其内部蛋白质和淀粉组分的结构,促进高分子聚合物之间的相互作用[29],从而造成油条的硬度和咀嚼性升高,致使油条品质变差。

3. 结论

油条胚在未经过真空处理的条件下,经过冻融处理后相应指标的变化显示,强结合水含量显著下降,油条胚的微观结构受到破坏,蛋白质的α-螺旋含量降低,无规卷曲比例提高,从而导致油条的品质降低,并且随着冻融次数增多,油条的比容降低、含油率增加,硬度和咀嚼性增大,品质明显变差。然而,经真空和面处理后,油条胚内部的强结合水含量增多,面团内部组织结构的紧密度提高,α-螺旋含量增加,网络结构的稳定性提高,从而改善油条的含油率、比容、硬度等品质,且随着真空度的增加,趋势更加明显。本研究结果表明真空和面能够通过调控面团内部水分分布和蛋白结构从而减缓冻融处理导致的产品品质劣变,可为速冻油条胚的工业化加工提供一定的理论基础和指导。

-

表 1 油条胚水分分布的变化

Table 1 Changes in water distribution of Youtiao dough

冻融次数 真空度(MPa) 强结合水(%) 弱结合水(%) 自由水(%) 0 0 9.64±0.10aB 88.61±0.12aA 1.59±0.16cA 0.02 10.05±0.33aA 88.26±0.38aAB 1.57±0.06cA 0.04 10.22±0.06aA 87.95±0.06aB 1.63±0.07cA 0.08 10.24±0.28aA 87.79±0.35aB 1.74±0.07bA 1 0 8.71±1.00abA 89.33±0.94aA 1.8±0.06bA 0.02 9.21±0.24bA 88.74±0.23aAB 1.85±0.02bA 0.04 9.6±0.63aA 88.35±0.63aAB 1.80±0.01bA 0.08 9.88±0.16aA 88.03±0.14aB 1.85±0.01bA 2 0 8.70±0.31abA 89.08±0.29aA 1.98±0.09abA 0.02 9.45±0.68abA 88.3±0.61aAB 2.02±0.12aA 0.04 9.58±0.85aA 88.19±0.83aAB 2.00±0.08aA 0.08 9.90±0.45aA 87.81±0.49aB 2.02±0.03aA 3 0 8.44±0.38bB 89.18±0.30aA 2.13±0.06aA 0.02 9.15±0.03bAB 88.54±0.06aAB 2.07±0.05aA 0.04 9.57±0.80aAB 88.12±0.67aAB 2.07±0.11aA 0.08 9.70±0.76aA 87.96±0.86aB 2.08±0.09aA 注:大写字母不同表示真空度之间的差异具有统计学显著性(P<0.05);小写字母不同表示冻融次数之间的差异具有统计学显著性(P<0.05);表2~表5同。 表 2 油条胚蛋白质二级结构的变化

Table 2 Changes of secondary structure of proteins in Youtiao dough

冻融次数 真空度(MPa) α-螺旋(%) 无规卷曲(%) β-转角(%) β-折叠(%) 0 0 14.80±0.15aD 14.75±0.06bA 38.29±0.30bA 32.16±0.40bB 0.02 15.27±0.17aC 14.42±0.29aB 37.49±0.09bB 32.83±0.10bB 0.04 15.66±0.04aB 13.61±0.05abC 38.59±0.74abA 32.08±0.85abB 0.08 15.94±0.03aA 13.35±0.01bC 35.29±0.07cC 35.42±0.05aA 1 0 14.23±0.10bC 15.34±0.19aA 37.17±0.29cA 32.67±0.63bB 0.02 15.23±0.02bB 14.90±0.12aB 36.85±0.23bA 33.48±1.33bB 0.04 15.62±0.01aA 14.40±0.09aC 36.96±0.06bA 32.61±0.41abB 0.08 15.81±0.01aA 14.02±0.01aD 35.26±0.39dB 35.17±0.23aA 2 0 14.04±0.04bC 15.00±0.42abA 32.51±0.52dC 37.96±0.43aA 0.02 15.24±0.02abBC 13.38±0.32bB 35.47±0.97bB 35.91±1.43aB 0.04 15.60±0.19aA 13.70±0.17abB 36.65±0.82bAB 34.30±1.25aBC 0.08 15.48±0.29bAB 13.38±0.20bB 37.83±0.25bA 33.53±0.22bC 3 0 13.61±0.13cD 11.62±0.07cA 46.18±0.35aA 28.60±0.18cB 0.02 14.06±0.02cC 12.29±0.36cA 41.81±0.47aAB 32.00±1.21bA 0.04 14.45±0.15bB 12.72±1.63bA 42.64±0.49aAB 30.35±2.64cAB 0.08 15.19±0.01cA 12.75±0.04cA 38.64±0.36aB 33.13±0.02cA 表 3 油条瓤含水量的变化(%)

Table 3 Changes of moisture content in flesh of Youtiao (%)

冻融次数 含水量 0 MPa 0.02 MPa 0.04 MPa 0.08 MPa 0 35.71±0.11bA 35.21±0.27bAB 34.16±0.39cB 31.18±0.76cB 1 35.79±1.02bA 35.29±0.63bB 34.35±0.03bB 32.07±0.59bB 2 36.57±0.31aA 35.80±0.71aA 34.70±0.64bB 35.36±0.59aA 3 36.32±0.58aA 36.22±0.37aA 35.82±0.30aA 35.29±0.90aA 表 4 油条瓤含油率的变化(%)

Table 4 Changes of oil content in flesh of Youtiao(%)

冻融次数 含油率 0 MPa 0.02 MPa 0.04 MPa 0.08 MPa 0 15.08±0.80bA 14.20±0.26cB 13.81±0.39bC 12.64±0.52bD 1 15.18±0.74bA 14.45±0.40bB 13.58±0.41bC 13.35±0.39bC 2 16.41±0.42abA 15.03±0.71bB 13.88±0.11bC 13.51±0.67aC 3 16.88±0.71aA 16.16±0.15aAB 15.40±0.43aB 15.45±0.23aB 表 5 油条质构品质的变化

Table 5 Changes of textural quality of Youtiao

冻融次数 真空度(MPa) 硬度(g) 弹性 咀嚼性(g) 回复性 0 0 853.18±27.08cA 0.96±0.03bA 714.39±14.47dA 0.44±0.01bA 0.02 814.30±45.06bcA 0.91±0.06bB 687.73±32.64cA 0.40±0.01bB 0.04 664.70±40.77bB 0.89±0.01cB 567.25±23.86dB 0.38±0.01cC 0.08 538.63±33.83cC 0.67±0.07cC 531.95±37.14cB 0.31±0.03dD 1 0 864.02±31.4cA 0.98±0.01aA 762.99±27.22cA 0.45±0.01abA 0.02 836.92±35.65bA 0.93±0.02bB 747.81±39.88bA 0.41±0.01aB 0.04 724.03±12.21bB 0.92±0.04bC 667.15±23.17cB 0.40±0.01bB 0.08 566.73±63.69cC 0.83±0.01bD 568.44±38.84bC 0.33±0.01cC 2 0 935.1±58.79bA 0.97±0.01abA 843.1±52.46bA 0.46±0.02aA 0.02 877.78±26.38bB 0.95±0.07aB 767.63±16.29bB 0.43±0.02aB 0.04 798.57±38.47bC 0.94±0.01aB 715.11±28.28bB 0.42±0.01aB 0.08 659.96±4.57bD 0.88±0.02aC 583.93±2.99bC 0.35±0.01bC 3 0 1063.88±39.07aA 0.99±0.02aA 925.6±44.86aA 0.48±0.01aA 0.02 938.03±23.13aAB 0.97±0.08aB 821.57±15.78aB 0.45±0.02aB 0.04 875.25±16.84aBC 0.95±0.04aB 778.03±22.37aC 0.43±0.02aB 0.08 704.73±15.44aD 0.90±0.02aC 611.18±7.74aD 0.37±0.03aC -

[1] 刘玉兰, 陈文娜, 宋立里, 等. 餐饮煎炸专用调和油配方的研究[J]. 粮食与油脂,2017,30(4):21−24. [LIU Y L, CHEN W N, SONG L L, et al. Study of the formula of the special blend oil for frying[J]. Cereals & Oils,2017,30(4):21−24. doi: 10.3969/j.issn.1008-9578.2017.04.007 [2] 李玲, 王立, 钱海峰, 等. 油条研究现状及发展趋势[J]. 食品工业科技,2014,35(23):366−371. [LI L, WANG L, QIAN H F, et al. Study on deep-fried bread stick[J]. Science and Technology of Food Industry,2014,35(23):366−371. [3] 杨念. 发酵型速冻油条的制作及冻藏过程中品质变化与改良的研究[D]. 郑州: 河南农业大学, 2012. YANG N. Production, quality changes and improvement of fermented frozen fried bread stick in frozen[D]. Zhengzhou: Henan Agricultural University, 2012.

[4] 杨清华. 无铝油条工业化生产的关键技术研究[D]. 武汉: 华中农业大学, 2013. YANG Q H. The key technology in industrialized production of aluminium-free Youtiao[D]. Wuhan: Huazhong Agricultural University, 2013.

[5] FENG W J, MA S, WANG X X. Quality deterioration and improvement of wheat gluten protein in frozen dough[J]. Grain & Oil Science and Technology,2020,3(1):29−37.

[6] WANG P, YANG R Q, GU Z X, et al. Comparative study of deterioration procedure in chemical-leavened steamed bread dough under frozen storage and freeze/thaw condition[J]. Food Chemistry,2017,229:464−471. doi: 10.1016/j.foodchem.2017.02.122

[7] 曹佳兴, 张国治. 冷冻改良剂在速冻面条中的应用现状及其研究进展[J]. 粮食加工,2021,46(4):19−24. [CAO J X, ZHANG G Z. Application status and research progress of freezing improver in quick-frozen noodles[J]. Grain Processing,2021,46(4):19−24. [8] LI M, ZHU K X, PENG J, et al. Delineating the protein changes in Asian noodles induced by vacuum mixing[J]. Food Chemistry,2014,143:9−16. doi: 10.1016/j.foodchem.2013.07.086

[9] LIU S Y, SUN Y L, MOHAMMED O, et al. Effects of vacuum mixing and mixing time on the processing quality of noodle dough with high oat flour content[J]. Journal of Cereal Science,2020,91:102885. doi: 10.1016/j.jcs.2019.102885

[10] 邵丽芳, 朱科学, 郭晓娜. 和面及揉面方式对冷冻熟面品质的影响[J]. 食品与机械,2017,33(11):28−32. [SHAO L F, ZHU K X, GUO X N. Effects of different mixing and kneading methods on the quality of frozen cooked noodles[J]. Food & Machinery,2017,33(11):28−32. [11] LIU X L, ZHAO S L, WEI Q Q, et al. Effects of vacuum degree on the water status, physicochemical properties and microstructure of fast frozen dumpling wrappers[J]. International Journal of Food Science & Technology,2019,54(6):2075−2083.

[12] 许可, 邱国栋, 李星科, 等. 冻藏时间对面团水分物态变化及品质特性的影响[J]. 轻工学报,2021,36(1):9−16. [XU K, QIU G D, LI X K, et al. Effect of frozen storage time on water transformation and quality characteristics of dough[J]. Journal of Light Industry,2021,36(1):9−16. doi: 10.12187/2021.01.002 [13] LI Y, LI C M, BAN X F, et al. Alleviative effect of short-clustered maltodextrin on the quality deterioration of frozen dough: Compared with trehalose and guar gum[J]. Food Hydrocolloids,2021,118:106791. doi: 10.1016/j.foodhyd.2021.106791

[14] 中华人民共和国国家卫生和计划生育委员会. GB 5009.3-2016 食品中水分的测定[S]. 北京: 中国标准出版社, 2016: 12. National Health and Family Planning Commission of the the People's Republic of China. GB 5009.3-2016 Determination of moisture in foods[S]. Beijing: China Standards Press, 2016: 12.

[15] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 14488.1-2008 植物油料含油量测定[S]. 北京: 中国标准出版社, 2008: 16. General Administration of Quality Supervision Inspection and Quarantine of the People's Republic of China, Standardization Administration of China. GB/T 14488.1-2008 Vegetable oils-determination of oil content[S]. Beijing: China Standards Press, 2008: 16.

[16] 康志敏, 张康逸, 李婧, 等. 酵母对青麦油条面团发酵特性及其品质的影响[J]. 食品科学,2019,40(2):46−51. [KANG Z M, ZHANG K Y, LI J, et al. Effect of different yeast strains on fermentation of green wheat flour incorporated dough and quality of deep-fried twisted dough sticks[J]. Food Science,2019,40(2):46−51. doi: 10.7506/spkx1002-6630-20171205-063 [17] LU L, YANG Z, GUO X N, et al. Effect of NaHCO3 and freeze-thaw cycles on frozen dough: From water state, gluten polymerization and microstructure[J]. Food Chemistry,2021,358:129869. doi: 10.1016/j.foodchem.2021.129869

[18] 刘锐, 武亮, 张影全, 等. 基于低场核磁和差示量热扫描的面条面团水分状态研究[J]. 农业工程学报,2015,31(9):288−294. [LIU R, WU L, ZHANG Y Q, et al. Water state and distribution in noodle dough using low-field nuclear magnetic resonance and differential scanning calorimetric[J]. Transactions of the Chinese Society of Agricultural Engineering,2015,31(9):288−294. doi: 10.11975/j.issn.1002-6819.2015.09.043 [19] LIN J, SUN D, TANG R, et al. The effect of γ-[Glu](1≤n≤5)-Gln on the physicochemical characteristics of frozen dough and the quality of baked bread[J]. Food Chemistry,2021,343:128406. doi: 10.1016/j.foodchem.2020.128406

[20] YADAV D, PATKI P, SHARMA G K, et al. Role of ingredients and processing variables on the quality retention in frozen bread doughs: A review[J]. Journal of Food Science and Technology,2009,46:12−20.

[21] 潘治利, 邢仕敏, 张秀玲, 等. 反复冻融对麦谷蛋白结构及其功能性质的影响[J]. 中国食品学报,2015,15(9):47−53. [PAN Z L, XING S M, ZHANG X L, et al. Effect of the freeze-thaw cycles on glutenin structure and functional properties[J]. Journal of Chinese Institute of Food Science and Technology,2015,15(9):47−53. [22] 张毅, 陈洁, 汪磊, 等. 真空和面对不同加水量面团蛋白特性的影响[J]. 食品工业,2021,42(1):56−60. [ZHANG Y, CHEN J, WANG L, et al. Effect of vacuum mixing on protein property of dough with different water addition[J]. Food Industry,2021,42(1):56−60. [23] 杨玉婷, 朱科学, 郭晓娜, 等. 马铃薯全粉对速冻油条品质的影响[J]. 食品与生物技术学报,2019,38(8):71−76. [YANG Y T, ZHU K X, GUO X N, et al. Effect of potato flakes on the quality of frozen fried bread sticks[J]. Journal of Food Science and Biotechnology,2019,38(8):71−76. [24] 赵双丽, 肖乃勇, 刘兴丽, 等. 竹笋膳食纤维对反复冻融面团加工特性和水分分布的影响[J]. 轻工学报,2019,34(5):20−26. [ZHAO S L, XIAO N Y, LIU X L, et al. Effects of bamboo shoot dietary fiber on the processing characteristics andmoisture distribution of repeated freeze-thaw dough[J]. Journal of Light Industry,2019,34(5):20−26. [25] 李玲, 王立, 钱海峰, 等. 全麦粉对油条面团和油条质量的影响[J]. 现代食品科技,2016,32(1):242−249. [LI L, WANG L, QIAN H F, et al. Effect of whole wheat flour on the qualities of Youtiao dough and Youtiao product[J]. Modern Food Science and Technology,2016,32(1):242−249. [26] 袁婷婷, 张栩, 向小青, 等. 冷冻面团品质劣变及改良研究进展[J]. 农业工程学报,2021,37(8):296−306. [YUAN T T, ZHANG X, XIANG X Q, et al. Research progress in the deterioration and improvement of frozen dough quality[J]. Transactions of the Chinese Society of Agricultural Engineering,2021,37(8):296−306. doi: 10.11975/j.issn.1002-6819.2021.08.034 [27] VOONG K Y, NORTON A B, MILLS T B, et al. Characterisation of deep-fried batter and breaded coatings[J]. Food Structure,2018,16:43−49. doi: 10.1016/j.foostr.2018.03.002

[28] 胡喜萍, 钟昔阳, 宋晓东, 等. 可溶性大豆多糖对面粉和面团流变学及油条品质的影响[J]. 食品科技,2019,44(8):145−151. [HU X P, ZHONG X Y, SONG X D, et al. Effect of soluble soybean polysaccharide on rheological properties of flour and dough and deep-fried dough stick quality[J]. Food Science and Technology,2019,44(8):145−151. [29] XU M, HOU G G, MA F, et al. Evaluation of aleurone flour on dough, textural, and nutritional properties of instant fried noodles[J]. LWT-Food Science and Technology,2020,126:109294. doi: 10.1016/j.lwt.2020.109294

下载:

下载:

下载:

下载: