Hot Air Drying Characteristics and Shrinkage Dynamics Model of Potato Chips

-

摘要: 为提高马铃薯片的热风干燥效率及品质,控制其干燥过程中的收缩变形,本文研究了不同热风温度(45、55、65、75 ℃)和切片厚度(3、5、7、9 mm)对马铃薯片热风干燥特性曲线、有效水分扩散系数及活化能等指标的影响。结果表明,干燥室内热风温度越高、马铃薯切片厚度越小时,干燥速率越快。在研究范围内,马铃薯片的有效水分扩散系数在5.02×10−10~11.53×10−10 m2/s范围内,其值随热风温度升高或切片厚度减小而增大。此外,研究发现Weibull分布函数能够很好地描述马铃薯片的降速干燥过程和收缩动力学模型。通过Arrhenius方程计算得到马铃薯片的干燥活化能和收缩活化能分别为27.35和46.44 kJ/mol,马铃薯片干燥比收缩消耗活化能少。本研究为马铃薯片在热风干燥加工中水分迁移和体积收缩变化的预测提供了理论依据和技术支撑。Abstract: In order to improve the drying efficiency and quality of potato chips, and to control the shrinkage deformation during hot air drying, the effects of temperature (45, 55, 65, 75 ℃) and slice thickness (3, 5, 7, 9 mm) on the drying characteristic curve, effective moisture diffusivity and activation energy of potato chips were studied. The results showed that the drying rate would increase with the increase of the hot air temperature or the decrease of the slice thickness of potato chips. Within the scope of the study, the effective moisture diffusivity of potato chips was between the range of 5.02×10−10~11.53×10−10 m2/s. And its value would increase with the increase of the hot air temperature and/or the decrease of slice thickness. Besides, it was found that the Weibull distribution function could describe the reduction rate stage of drying and shrinkage dynamics model of potato chips. According to Arrhenius equation, the activation energy of drying and shrinkage of potato slices were 27.35 and 46.44 kJ/mol, respectively, indicating that the activation energy of drying was less than that of shrinkage of potato slices. This work provided theoretical basis and technical support for the prediction of moisture transfer and shrinkage deformation of potato chips during hot air drying.

-

Keywords:

- potato /

- hot air drying /

- shrinkage dynamics /

- moisture diffusivity /

- activation energy

-

马铃薯(Solanum tuberosum L.),属茄科,又名土豆,是一种具有丰富营养价值的粮食作物。与谷物相比,马铃薯因其单位面积能够产生更多的干物质、蛋白质和矿物质,而成为全球公认的全营养食品[1-2]。由于马铃薯属于季节性果蔬,且新鲜马铃薯含水率高达79.50%,易受微生物活动的影响发生降解或腐败,收获后在贮藏和运输过程中不能在较长时间内保持最佳品质水平[3]。因此,可以通过热风干燥等加工技术生产脱水干制品,有效延长马铃薯的保质期、降低储运成本。目前,因其具有操作简单、过程可控等优势,热风干燥已成为马铃薯等果蔬干燥最常用的方法之一[4]。

在热风干燥中,干燥模型的研究能够为干燥设备性能的提升、干燥能耗的降低和干燥工艺参数的优化提供重要的理论依据。目前,已有国内外学者对胡萝卜[5]、杏鲍菇[6]、豌豆[7]、西葫芦[8]、生姜[9]等果蔬的热风干燥过程进行了深入研究,并获得了不同果蔬的干燥特性及干燥动力学模型。同时尹慧敏等[10]、朱文学等[11]通过比较不同种类的薄层干燥模型,发现Weibull分布函数能够很好地描述马铃薯片的热风干燥过程。SANDOVAL等[12]采用0阶、一阶和Weibull分布函数等模型研究了热风干燥过程中马铃薯的收缩特性,并深入研究其脱水过程,优化了产品品质。SINGH等[13]通过实验研究了马铃薯片的热风干燥过程发现,由于干燥过程的大量水分散失,物料中的孔隙结构在毛细应力作用下会发生变形或塌陷,造成宏观收缩或卷曲变形。DHALSAMANT等[14]通过数值模拟研究了马铃薯片的热风干燥过程,发现是否考虑收缩变形对模拟过程的准确计算有较大影响。综上,收缩变形对热风干燥过程中物料的传热传质有重要影响,通过合理的收缩动力学模型预测马铃薯片在热风干燥过程中的收缩变形十分必要。

目前,现有对于马铃薯片的干燥特性及收缩动力学模型的研究较少。该研究对马铃薯片热风干燥工艺和干燥品质的优化具有重要意义。本文以新鲜马铃薯片为实验对象,探讨了不同热风温度和切片厚度下马铃薯片的干燥特性和体积收缩变化规律,通过有效水分扩散系数的计算来研究其内部的水分扩散特性,并对计算模型进行验证;采用0阶、一阶、Weibull分布函数对马铃薯片的收缩曲线进行拟合,研究其收缩特性;并通过Arrhenius方程计算和比较马铃薯片的干燥及收缩活化能,将上述研究结果作为马铃薯片在热风干燥过程中的水分迁移及收缩变形的预测指标,并给予相应的理论基础与技术支撑。

1. 材料和方法

1.1 材料与仪器

新鲜马铃薯 购于郑州当地果蔬市场,选择体积、形状基本一致、无青绿和芽变的样品,试验前置于(4±1)℃左右的保鲜柜中冷藏备用。采用《食品中水分的测定》(GB/T5009.3-2016)中的烘干法测得马铃薯的初始湿基含水率为(79.42%±0.5%)。

DHG-9070电热鼓风干燥箱 上海一恒科学仪器有限公司;ES500电子天平 上海越平科学仪器公司;XL.0-200游标卡尺 上海盼乐贸易有限公司;多功能果蔬手摇切片机 湖州拜杰厨具公司;金属空心圆筒 温州大力五金工具有限公司。

1.2 实验方法

1.2.1 马铃薯片的制备

在实验前用蒸馏水对马铃薯进行清洗,之后放置于通风处沥干表面水分,用纸巾擦拭干净后待马铃薯恢复至室温后再进行切片。将处理好的马铃薯用切片机切成厚度分别为3、5、7、9 mm的均匀薄片,再用直径为40 mm的金属空心圆筒将马铃薯片切成直径均为40 mm的扁圆柱。

1.2.2 马铃薯片的热风干燥

马铃薯片的热风干燥在预设温度分别为45、55、65、75 ℃和恒定风速为2 m/s的电热鼓风干燥箱中进行。首先,将干燥箱设定为实验温度后预热30 min,把准备好的马铃薯片平铺在物料盘上。随后,在实验中测试并记录马铃薯片的质量、切片厚度和切片直径。由于热风干燥过程中马铃薯片会发生卷曲和收缩变形,为了减少测试误差,在切片厚度测量时分别在马铃薯切片边缘和中心位置进行切片厚度测量,取其平均值。实验测试过程分为两个阶段:第一阶段为前30 min,每隔10 min测试一次;第二阶段为30 min之后,每隔30 min测试一次,直至马铃薯片干燥完全(质量不再发生变化)后停止干燥。具体实验方案如表1所示。

表 1 试验因素及其水平设计Table 1. Experimental factors and levels design序号 热风温度(℃) 切片厚度(mm) 1 45 5 2 55 5 3 65 5 4 75 5 5 65 3 6 65 7 7 65 9 1.3 实验参数计算

1.3.1 干基含水率

(1) 式中:mt为t时刻马铃薯片的质量,g;md为绝干时马铃薯片的质量,g。

1.3.2 水分比(MR)

(2) 式中:Mt为t时刻的马铃薯片的干基含水率,g/g;M0(5.8 g/g)为马铃薯片的初始干基含水率。

1.3.3 干燥速率(DR)

(3) 式中:

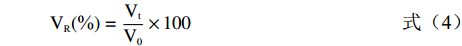

1.3.4 体积比

将待干燥样品形状近似看作圆柱体,通过圆柱体积公式计算样品的体积V,体积比(VR)的计算公式为[19]:

(4) 式中:Vt为马铃薯片在t时刻的体积,m3;V0为初始时刻马铃薯片的体积,m3。

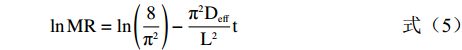

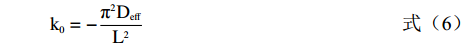

1.3.5 有效水分扩散系数

根据菲克第二定律和Arrhenius方程获得有效水分扩散系数(Deff)[20],如公式所示,并由lnMR-t得到其斜率k0,如公式所示:

(5) (6) 式中:L为干燥过程中马铃薯片厚度,m;t为热风干燥时间,s。

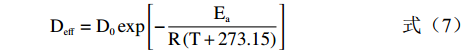

1.3.6 干燥活化能(Ea)

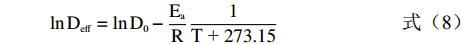

干燥活化能与干燥样品的水分扩散系数和热风温度之间的关系可以用Arrhenius方程[21]表示:

(7) 式中:D0为水分扩散常数,m2/s;R为气体常数,其值为8.314 J/(mol·K);T为干燥箱内的热风温度,℃。公式可变换如下:

(8) 1.3.7 收缩活化能

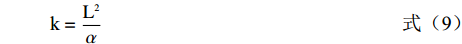

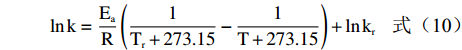

不同温度下马铃薯片的干燥收缩速率常数k可由公式计算得到,干燥样品的收缩变化速率常数和热风干燥温度间的关系为公式(10)[22]:

(9) (10) 式中:α为尺度参数,min; T和Tr分别为实验中的实际干燥温度和额定温度,℃;k和kr为实际收缩速率常数和额定速率常数,min−1。

1.3.8 体积收缩模型

本文选取3种体积收缩模型来拟合热风干燥过程中马铃薯片的体积比随时间的变化,3种体积收缩模型的表达式如表2所示。

将实验结果代入上述模型进行分析计算,模型的拟合优劣由决定系数(R2)、方差(SSE)和均方根误差(RMSE)的计算结果进行评估。具体计算公式见表3。

表 3 评价模型拟合效果的误差公式Table 3. Error formulas to evaluate the fitting results of the volume shrinkage models序号 统计参数 计算方法 1 决定系数(R2) 2 和方差(SSE) 3 均方根误差(RMSE) 注:VRe,i为实测第i个样品的体积比;VRp,i为预测第i个样品的体积比;N为实测数据个数。 1.4 数据处理

本文中每组试验重复3次,测试结果取其平均值。实验数据分析和处理采用Excel,图形绘制采用origin 2018。

2. 结果与分析

2.1 马铃薯片的热风干燥特性

2.1.1 热风温度对马铃薯片干燥特性的影响

以研究马铃薯片干燥特性时常用的切片厚度(5 mm)为例[26],不同热风温度下马铃薯片的干燥特性和干燥速率曲线如图1所示。由图1(A)可以看出,马铃薯片的水分比随干燥过程的进行逐步降低,马铃薯片干燥完全所需时间随热风温度升高而减少,这是由于热风温度升高促进了马铃薯片内部的水分从内向外迁移,使其干燥时间大大缩短。在热风温度分别为45、55、65、75 ℃时,马铃薯片干燥完全所需时间分别为473、388、308、236 min。值得注意的是,热风温度从45 ℃上升至75 ℃时,所需时间相差237 min,干燥时间缩短约50%。由图1(B)可以看出,在干燥起始阶段经历短暂升速后,马铃薯片的干燥速率随干燥的进行不断下降,处于降速干燥过程;且热风温度越高,降速过程越明显,该趋势与刘艳等[26]、冯晞等[27]研究报道马铃薯干燥特性的结果一致。这可能是由于温度越高,马铃薯片与周围环境(热风)间的温度梯度越大,加速了干燥过程中的传热过程及马铃薯片中水分的汽化和运动[10]。

2.1.2 切片厚度对马铃薯片干燥特性的影响

以研究马铃薯片干燥特性常用的热风温度(65 ℃)为例[26],不同切片厚度下马铃薯片的干燥特性和干燥速率曲线如图2所示。由图2(A)可以看出,马铃薯片干燥完全所需的时间随切片厚度的增大而增加。在切片厚度分别为3、5、7、9 mm时,马铃薯片干燥完全所需的时间分别为242、308、352、416 min。切片厚度从3 mm增大至9 mm时,所需时间增加174 min,干燥时间增加约71.90%。由图2(B)可以看出,马铃薯片的干燥速率随其干基含水率的降低而缓慢减小,最后趋于平缓,基本处于降速干燥阶段(与图1(B)结果一致)。这是由于在干燥初期,马铃薯片表面的水分在很大的温湿梯度下迅速向周围的热空气蒸发,干燥速率快速增加,随后伴随马铃薯片与周围环境(热风)间的温度梯度的降低,干燥速度逐渐下降;此外,马铃薯片越厚,其内部水分迁移到表面所需时间就越长,因此,干燥速率随切片厚度增加而减小[28]。这一趋势与李叶贝等[29]研究报道马铃薯热风干燥的结果类似。

2.2 马铃薯片的收缩特性

2.2.1 热风温度对马铃薯片体积比的影响

图3给出了切片厚度为5 mm时,马铃薯片在不同热风温度下的体积比曲线。可以看出,随干燥过程的进行,马铃薯片的体积逐渐减小至其绝干时的体积。此外,在整个干燥过程中马铃薯片的收缩变化可以大致分为两个阶段:干燥前期,马铃薯片收缩速度较快,收缩程度较高;干燥后期收缩趋势变缓,速率减慢。这是由于马铃薯片与周围环境(热风)间的驱动力(温度、湿度梯度)随干燥过程逐渐降低。由图3还可以看出,热风温度分别为45、55、65、75 ℃时,马铃薯片干燥完全时的体积比分别为20.01%、18.28%、17.06%、15.03%,其体积比随热风温度的升高而降低。热风温度为45 ℃时的马铃薯片干燥完全时的体积比与75 ℃时相比增加了约5%。这可能是由于热风温度较低时,干燥过程的驱动力减小,收缩变形也相对减小。这一现象与白竣文等[23]研究报道大野芋收缩特性的结果一致。上述研究表明,在保证干燥速率的前提下,选择合适的热风温度可以控制收缩。

2.2.2 切片厚度对马铃薯片体积比的影响

图4给出了热风温度为65 ℃时,马铃薯片在不同切片厚度下的体积比曲线。可以看出,当切片厚度为3、5、7、9 mm时,马铃薯片干燥完全时的体积比分别为14.12%、15.20%、17.89%和20.80%,其体积比随切片厚度的增加而增加。马铃薯片在9 mm切片厚度下干燥完全时的体积比与3 mm厚度时相比体积比提高约6.7%。这可能是由于体积比与切片厚度有关,切片越薄,其对应的水分迁移路径越短,在同样的干燥条件下水分迁移越快,干燥强度的增大会加大马铃薯片的收缩程度。这一现象与徐庚等[24]研究报道芜菁收缩特性的结果类似。上述研究表明,在保证干燥速率的前提下,选择合适的切片厚度可以控制收缩。

2.3 马铃薯片的收缩动力学模型

三种不同分布函数下马铃薯片热风干燥过程收缩动力学模型的拟合结果如表4所示。其中,R2越接近1,SSE和RMSE越接近0,代表拟合结果的精度越高。可以看出,0阶模型拟合结果的R2在0.7243~0.8504之间,SSE在0.1678~0.3522之间,RMSE在0.1319~0.1711之间;一阶模型拟合结果的R2在0.9380~0.9888之间,SSE在0.0126~0.0792之间,RMSE在0.0374~0.0752之间;Weibull分布函数拟合结果的R2在0.9716~0.9899之间,SSE在0.0114~0.0330之间,RMSE在0.0355~0.0545之间。对比发现,Weibull分布函数最适用于描述马铃薯片在热风干燥过程中的收缩变形。其中,Weibull分布函数中尺度参数α为干燥过程中的速率常数,其数值约为干燥完成所需时间的63%。在切片厚度为5 mm,热风温度从45 ℃升至75 ℃时,α值从154.4减至86.52;当热风温度为65 ℃,切片厚度从9 mm降低到3 mm时,α值从171.0减至70.51。这与张卫鹏等[30]研究不同干燥方式下的茯苓干燥特性得到的结论一致。上述结果表明:提高干燥温度、减小切片厚度会导致对应的α值降低,明显缩短干燥时间。

表 4 马铃薯片热风干燥过程体积收缩模型的拟合结果Table 4. The fitting results of volume shrinkage models of potato chips during hot air drying process序号 模型名称 模型表达式 模型参数 R2 SSE RMSE VR0 k 1 0阶 0.7724 0.0018 0.7797 0.3435 0.1465 2 0.7202 0.0019 0.7243 0.3522 0.1586 3 0.8233 0.0029 0.8269 0.2286 0.1442 4 0.8241 0.0037 0.8504 0.1678 0.1366 5 0.7696 0.0034 0.7612 0.2635 0.1711 6 0.8133 0.0023 0.8229 0.2364 0.1348 7 0.8213 0.0019 0.8154 0.2609 0.1319 VR0 k 1 一阶 0.9665 0.0061 0.9674 0.0508 0.0563 2 0.9211 0.0075 0.9380 0.0792 0.0752 3 1.005 0.0091 0.9845 0.0204 0.0431 4 0.9934 0.0115 0.9888 0.0126 0.0374 5 0.9868 0.0137 0.9635 0.0403 0.0669 6 0.9783 0.0069 0.9757 0.0324 0.0499 7 0.9777 0.0054 0.9665 0.0474 0.0562 α β 1 Weibull分布函数 154.4 0.8154 0.9788 0.0330 0.0454 2 111.7 0.7438 0.9830 0.0199 0.0407 3 110.7 0.9388 0.9857 0.0189 0.0415 4 86.52 0.9387 0.9899 0.0114 0.0355 5 70.51 0.8753 0.9766 0.0237 0.0545 6 139.4 0.8457 0.9842 0.0210 0.0402 7 171.0 0.8177 0.9716 0.0242 0.0469 2.4 马铃薯片的有效水分扩散系数

马铃薯片的有效水分扩散系数根据公式(5)、(6)计算得到[31],如表5所示。该结果与文献[32-33]所报道的果蔬有效水分扩散系数相吻合。可以看出,当热风温度从45 ℃升高到75 ℃时,热风干燥过程中切片厚度为5 mm的马铃薯片的有效水分扩散系数从5.02×10−10 m2/s增大至11.53×10−10 m2/s,这是由于热风温度的升高增强了水分子的汽化,加速了水分子的扩散和迁移,使有效水分扩散系数增大;此外,当热风温度为65 ℃时,切片厚度从3 mm增大至9 mm,马铃薯片的有效水分扩散系数从10.41×10−10 m2/s减小至5.93×10−10 m2/s,这是由于切片厚度的增加延长了水分子的输运路径,削弱了水分子的扩散和迁移,使有效水分扩散系数减小。上述结果表明:适当增加干燥温度和减小切片厚度均能有效增加马铃薯片干燥过程中的有效水分扩散系数。

表 5 不同条件下马铃薯片热风干燥水分有效扩散系数Table 5. Effective moisture diffusivity of potato chips dried by hot air under different conditions序号 热风温

度(℃)切片厚

度(mm)线性回归方程 决定系

数(R2)Deff

(10−10 m2/s)1 45 5 lnMR=−1.9755×10−4t+0.5382 0.9108 5.02 2 55 5 lnMR=−2.2533×10−4t+0.3517 0.9578 5.70 3 65 5 lnMR=−3.6360×10−4t+0.4953 0.9518 9.22 4 75 5 lnMR=−4.5547×10−4t+0.4999 0.9440 11.53 5 65 3 lnMR=−1.1420×10−4t+0.2976 0.9724 10.41 6 65 7 lnMR=−1.4532×10−3t+0.4027 0.9832 7.21 7 65 9 lnMR=−7.2241×10−3t+0.4491 0.9464 5.93 2.5 马铃薯片的收缩活化能

根据Arrhenius方程可知,马铃薯片的干燥活化能和收缩活化能可由水分有效扩散系数、干燥收缩速率常数间的关系式计算得到。其中,lnk、lnDeff随1/(T+273.15)呈线性变化关系[34]。从图5可以看出,马铃薯片干燥收缩速率常数和有效水分扩散系数的对数与热风温度(热力学温度)的倒数对应的斜率分别为−5.5856和−3.2891,代入式(7)~(10)计算得到马铃薯片的干燥活化能和收缩活化能分别为27.35和46.44 kJ/mol,即热风干燥过程中马铃薯的收缩活化能高于其干燥活化能。这表明,活化能越大,干燥马铃薯片所消耗的能量越大;马铃薯片在干燥时发生了明显的收缩变形,且收缩变形所需的能量高于干燥中水分迁移所需的能量。因此,合理控制马铃薯片的收缩变形不仅有利于提高产品品质,还能够减少能耗。

3. 结论

本文以新鲜马铃薯片为实验对象,以热风温度和切片厚度为实验变量研究马铃薯片的热风干燥特性和体积收缩的变化规律。结果表明,热风温度越低或切片越厚,其内部水分迁移到表面所需时间就越长,干燥速率越小;马铃薯片的干燥速率在热风干燥起始阶段经历短暂升速之后,基本处于降速干燥过程,并且随热风温度的升高,降速过程越明显;比较三种分布函数发现,Weibull分布函数最适用于描述和预测马铃薯片在热风干燥过程中的收缩变形;热风干燥过程中马铃薯片的有效水分扩散系数在5.02×10−10~11.53×10−10 m2/s范围内,且有效水分扩散系数随热风温度升高和切片厚度减小而增大;马铃薯片的干燥活化能和收缩活化能分别为27.35和46.44 kJ/mol,即热风干燥过程中马铃薯的收缩活化能高于其干燥活化能。上述研究表明,通过合理控制过程参数,不仅有利于控制马铃薯片在热风干燥过程中的收缩变形,提高产品质量,还能够在提高干燥速率的前提下减少能耗。该研究为马铃薯片热风干燥工艺的优化提供了重要的理论依据。

-

表 1 试验因素及其水平设计

Table 1 Experimental factors and levels design

序号 热风温度(℃) 切片厚度(mm) 1 45 5 2 55 5 3 65 5 4 75 5 5 65 3 6 65 7 7 65 9 表 2 体积收缩模型

Table 2 Volume shrinkage models

表 3 评价模型拟合效果的误差公式

Table 3 Error formulas to evaluate the fitting results of the volume shrinkage models

序号 统计参数 计算方法 1 决定系数(R2) 2 和方差(SSE) 3 均方根误差(RMSE) 注:VRe,i为实测第i个样品的体积比;VRp,i为预测第i个样品的体积比;N为实测数据个数。 表 4 马铃薯片热风干燥过程体积收缩模型的拟合结果

Table 4 The fitting results of volume shrinkage models of potato chips during hot air drying process

序号 模型名称 模型表达式 模型参数 R2 SSE RMSE VR0 k 1 0阶 0.7724 0.0018 0.7797 0.3435 0.1465 2 0.7202 0.0019 0.7243 0.3522 0.1586 3 0.8233 0.0029 0.8269 0.2286 0.1442 4 0.8241 0.0037 0.8504 0.1678 0.1366 5 0.7696 0.0034 0.7612 0.2635 0.1711 6 0.8133 0.0023 0.8229 0.2364 0.1348 7 0.8213 0.0019 0.8154 0.2609 0.1319 VR0 k 1 一阶 0.9665 0.0061 0.9674 0.0508 0.0563 2 0.9211 0.0075 0.9380 0.0792 0.0752 3 1.005 0.0091 0.9845 0.0204 0.0431 4 0.9934 0.0115 0.9888 0.0126 0.0374 5 0.9868 0.0137 0.9635 0.0403 0.0669 6 0.9783 0.0069 0.9757 0.0324 0.0499 7 0.9777 0.0054 0.9665 0.0474 0.0562 α β 1 Weibull分布函数 154.4 0.8154 0.9788 0.0330 0.0454 2 111.7 0.7438 0.9830 0.0199 0.0407 3 110.7 0.9388 0.9857 0.0189 0.0415 4 86.52 0.9387 0.9899 0.0114 0.0355 5 70.51 0.8753 0.9766 0.0237 0.0545 6 139.4 0.8457 0.9842 0.0210 0.0402 7 171.0 0.8177 0.9716 0.0242 0.0469 表 5 不同条件下马铃薯片热风干燥水分有效扩散系数

Table 5 Effective moisture diffusivity of potato chips dried by hot air under different conditions

序号 热风温

度(℃)切片厚

度(mm)线性回归方程 决定系

数(R2)Deff

(10−10 m2/s)1 45 5 lnMR=−1.9755×10−4t+0.5382 0.9108 5.02 2 55 5 lnMR=−2.2533×10−4t+0.3517 0.9578 5.70 3 65 5 lnMR=−3.6360×10−4t+0.4953 0.9518 9.22 4 75 5 lnMR=−4.5547×10−4t+0.4999 0.9440 11.53 5 65 3 lnMR=−1.1420×10−4t+0.2976 0.9724 10.41 6 65 7 lnMR=−1.4532×10−3t+0.4027 0.9832 7.21 7 65 9 lnMR=−7.2241×10−3t+0.4491 0.9464 5.93 -

[1] 徐进, 朱杰华, 杨艳丽, 等. 中国马铃薯病虫害发生情况与农药使用现状[J]. 中国农业科学,2019,52(16):2800−2808. [XU J, ZHU J H, YANG Y L, et al. Status of major diseases and insect pests of potato and pesticide usage in China[J]. Scientia Agricultura Sinica,2019,52(16):2800−2808. doi: 10.3864/j.issn.0578-1752.2019.16.006 [2] ZHANG H, XU F, WU Y, et al. Progress of potato staple food research and industry development in China[J]. Journal of Integrative Agriculture,2017,16(12):2924−2932. doi: 10.1016/S2095-3119(17)61736-2

[3] ONWUDE D I, HASHIM N, ABDAN K, et al. Combination of computer vision and backscattering imaging for predicting the moisture content and colour changes of sweet potato (Ipomoea batatas L.) during drying[J]. Computers and Electronics in Agriculture,2018,150:178−187. doi: 10.1016/j.compag.2018.04.015

[4] 吕朝燕, 高智席, 马秀情, 等. 不同热风干燥温度对方竹笋品质的影响[J]. 食品工业科技,2021,42(11):23−29. [LYU C Y, GAO Z X, MA X Q, et al. Effect of different hot air drying temperatures on quality of chimonobambusa quadrangularis shoots[J]. Science and Technology of Food Industry,2021,42(11):23−29. [5] SALEH R M, KULIG B, EMILIOZZI A, et al. Impact of critical control-point based intermittent drying on drying kinetics and quality of carrot (Daucus carota var. laguna)[J]. Thermal Science and Engineering Progress,2020,20:100682. doi: 10.1016/j.tsep.2020.100682

[6] 扈梦尧. 菌类对流干燥过程的实验及模拟研究[D]. 郑州: 郑州轻工业大学, 2021 HU M Y. Experimental and simulated study on convective drying process of fungi[D]. Zhengzhou: Zhengzhou University of Light Industry, 2021.

[7] CHAHBANI A, FAKHFAKH N, BALTI M A, et al. Microwave drying effects on drying kinetics, bioactive compounds and antioxidant activity of green peas (Pisum sativum L.)[J]. Food Bioscience,2018,25:32−38. doi: 10.1016/j.fbio.2018.07.004

[8] CUCCURULLO G, GIORDANO L, METALLO A, et al. Influence of mode stirrer and air renewal on controlled microwave drying of sliced zucchini[J]. Biosystems Engineering,2017,158:95−101. doi: 10.1016/j.biosystemseng.2017.03.012

[9] MAHAYOTHEE B, THAMSALA T, KHUWIJITJARU P, et al. Effect of drying temperature and drying method on drying rate and bioactive compounds in cassumunar ginger (Zingiber montanum)[J]. Journal of Applied Research on Medicinal and Aromatic Plants,2020,18:100262. doi: 10.1016/j.jarmap.2020.100262

[10] 尹慧敏, 聂宇燕, 沈瑾, 等. 基于Weibull分布函数的马铃薯丁薄层热风干燥特性[J]. 农业工程学报,2016,32(17):252−258. [YIN H M, NIE Y Y, SHEN J, et al. Drying characteristics of diced potato with thin-layer by hot-wind based on Weibull distribution function[J]. Transactions of the Chinese Society of Agricultural Engineering,2016,32(17):252−258. doi: 10.11975/j.issn.1002-6819.2016.17.033 [11] 朱文学, 尤泰斐, 白喜婷, 等. 基于低场核磁的马铃薯切片干燥过程水分迁移规律研究[J]. 农业机械学报,2018,49(12):364−370. [ZHU W X, YOU T F, BAI X T, et al. Analysis of moisture transfer of potato slices during drying using low-field NMR[J]. Transactions of the Chinese Society for Agricultural Machinery,2018,49(12):364−370. doi: 10.6041/j.issn.1000-1298.2018.12.043 [12] SANDOVAL T S, SOLEDAD T A, HERNANDEZ B E. Dimensionless modeling for convective drying of tuberous crop (Solanum tuberosum) by considering shrinkage[J]. Journal of Food Engineering,2017,214:147−157. doi: 10.1016/j.jfoodeng.2017.06.014

[13] SINGH P, TALUKDAR P. Design and performance evaluation of convective drier and prediction of drying characteristics of potato under varying conditions[J]. International Journal of Thermal Sciences,2019,142:176−187. doi: 10.1016/j.ijthermalsci.2019.04.019

[14] DHALSAMANT K, TRIPATHY P P, SHRIVASTAVA S L. Heat transfer analysis during mixed-mode solar drying of potato cylinders incorporating shrinkage: Numerical simulation and experimental validation[J]. Food and Bioproducts Processing,2018,109:107−121. doi: 10.1016/j.fbp.2018.03.005

[15] 郑超, 王月秋. 食品中水分的测定方法[J]. 黑龙江科技信息,2016(22):8. [ZHENG C, WANG Y Q. Method for determination of moisture in food[J]. Heilongjiang Science and Technology Information,2016(22):8. [16] 陈衍男, 王晓, 穆岩, 等. 天麻蒸制后红外干燥特性及失水动力学研究[J]. 食品工业科技,2018,39(22):30−34,40. [CHEN Y N, WANG X, MU Y, et al. Drying characteristics and kinetics research of gastrodia elata blume under infrared blast drying after steaming[J]. Science and Technology of Food Industry,2018,39(22):30−34,40. [17] OJEDIRAN J O, OKONKWO C E, ADEYI A J, et al. Drying characteristics of yam slices (Dioscorea rotundata) in a convective hot air dryer: Application of ANFIS in the prediction of drying kinetics[J]. Heliyon,2020,6(3):e03555. doi: 10.1016/j.heliyon.2020.e03555

[18] ELMIZADEH A, SHAHEDI M, HAMDAMI N. Comparison of electrohydrodynamic and hot-air drying of the quince slices[J]. Innovative Food Science & Emerging Technologies,2017,43:130−135.

[19] LI X, LIU Y, GAO Z, et al. Computer vision online measurement of shiitake mushroom (Lentinus edodes) surface wrinkling and shrinkage during hot air drying with humidity control[J]. Journal of Food Engineering,2021,292:110253. doi: 10.1016/j.jfoodeng.2020.110253

[20] 王怡, 董继先, 王栋, 等. 微波烫漂预处理下百合热风干燥特性及动力学模拟[J]. 食品工业科技,2021,42(3):186−190, 200. [WANG Y, DONG J X, WANG D, et al. Drying characteristics and dynamics of simulation lily under microwave blanching pretreatment[J]. Science and Technology of Food Industry,2021,42(3):186−190, 200. [21] ONWUDE D I, HASHIM N, ABDAN K, et al. The effectiveness of combined infrared and hot-air drying strategies for sweet potato[J]. Journal of Food Engineering,2019,241:75−87. doi: 10.1016/j.jfoodeng.2018.08.008

[22] DEHGHANNYA J, KADKHODAEI S, HESHMATI M K, et al. Ultrasound-assisted intensification of a hybrid intermittent microwave-hot air drying process of potato: Quality aspects and energy consumption[J]. Ultrasonics,2019,96:104−122. doi: 10.1016/j.ultras.2019.02.005

[23] 白竣文, 田潇瑜, 刘宇婧, 等. 大野芋薄层干燥特性及收缩动力学模型研究[J]. 中国食品学报,2018,18(4):124−131. [BAI J W, TIAN X Y, LIU Y J, et al. Studies on drying characteristics and shrinkage kinetics modelling of colocasia gigantea slices during thin layer drying[J]. Journal of Chinese Institute of Food Science and Technology,2018,18(4):124−131. [24] 徐庚, 马月虹, 王庆惠, 等. 芜菁干燥特性及收缩动力学模型研究[J]. 农机化研究,2021,43(10):142−149. [XU G, MA Y H, WANG Q H, et al. Study on drying characteristics and shrinkage dynamics modelling of turnip[J]. Journal of Agricultural Mechanization Research,2021,43(10):142−149. doi: 10.3969/j.issn.1003-188X.2021.10.027 [25] 田伏锦, 刘云宏, 黄隽妍, 等. 马铃薯超声强化冷风干燥及品质特性[J]. 食品科学,2019,40(5):85−94. [TIAN F J, LIU Y H, HUANG J Y, et al. Drying characteristics and quality of potato slices subjected to ultrasound-assisted cold air drying[J]. Food Science,2019,40(5):85−94. doi: 10.7506/spkx1002-6630-20171120-241 [26] 刘艳, 陶胜达, 唐小闲, 等. 马铃薯片热风干燥特性及动力学模型[J]. 保鲜与加工,2019,19(4):82−88. [LIU Y, TAO S D, TANG X X, et al. Hot air drying characteristics and kinetics model of potato slices[J]. Storage and Process,2019,19(4):82−88. doi: 10.3969/j.issn.1009-6221.2019.04.013 [27] 冯晞, 胡巧群, 诸爱士. 马铃薯片热风对流干燥模型与特性[J]. 粮食与油脂,2018,31(7):52−55. [FENG X, HU Q Q, ZHU A S. Model and character of hot air convection drying of potato slice[J]. Cereals & Oils,2018,31(7):52−55. doi: 10.3969/j.issn.1008-9578.2018.07.016 [28] 周罗娜, 王辉, 刘嘉, 等. 马铃薯片的热泵干燥与干燥动力学拟合[J]. 江苏农业科学,2019,47(16):208−213. [ZHOU L N, WANG H, LIU J, et al. Heat pump drying and drying kinetics fitting of potato chips[J]. Jiangsu Agricultural Sciences,2019,47(16):208−213. [29] 李叶贝, 任广跃, 屈展平, 等. 燕麦马铃薯复合面条热风干燥特性及其数学模型研究[J]. 食品与机械,2018,34(1):49−53,208. [LI Y B, REN G Y, QU Z P, et al. Hot air drying characteristics and mathematical model of oat and potato composite noodles[J]. Food & Machinery,2018,34(1):49−53,208. [30] 张卫鹏, 高振江, 肖红伟, 等. 基于Weibull函数不同干燥方式下的茯苓干燥特性[J]. 农业工程学报,2015,31(5):317−324. [ZHANG W P, GAO Z J, XIAO H W, et al. Drying characteristics of poria cocos with different drying methods based on Weibull distribution[J]. Transactions of the Chinese Society of Agricultural Engineering,2015,31(5):317−324. doi: 10.3969/j.issn.1002-6819.2015.05.044 [31] PU Y Y, SUN D W. Combined hot-air and microwave-vacuum drying for improving drying uniformity of mango slices based on hyperspectral imaging visualisation of moisture content distribution[J]. Biosystems Engineering,2017,156:108−119. doi: 10.1016/j.biosystemseng.2017.01.006

[32] DOYMAZ I. Thin-layer drying characteristics of sweet potato slices and mathematical modelling[J]. Heat and Mass Transfer,2011,47(3):277−285. doi: 10.1007/s00231-010-0722-3

[33] CHONG C H, LAW C L, CLOKE M, et al. Drying kinetics and product quality of dried chempedak[J]. Journal of Food Engineering,2008,88(4):522−527. doi: 10.1016/j.jfoodeng.2008.03.013

[34] 汤尚文, 马雪伟, 于博, 等. 马铃薯红外干燥特性研究[J]. 保鲜与加工,2018,18(1):76−81,89. [TANG S W, MA X W, YU B, et al. Infrared radiation drying characteristics of potato[J]. Storage and Process,2018,18(1):76−81,89. doi: 10.3969/j.issn.1009-6221.2018.01.013

下载:

下载:

下载:

下载: